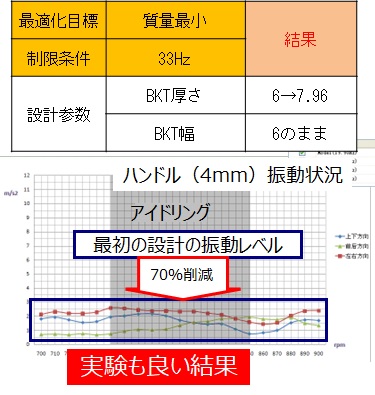

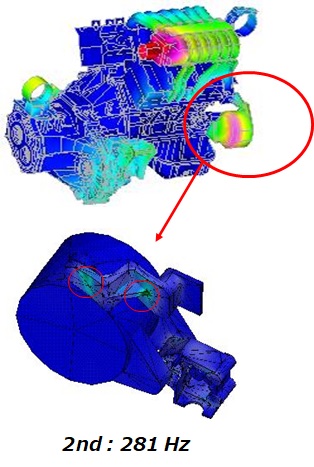

A-1:フォークリフトの共振回避

①課題の確認

- 3トン フォークリフト

- 総重量 4.4t

- アイドリング時、ハンドルが異常振動

- アイドリング回転数 800rpm

- アイドリング回転数800rpmの異常振動を対策します。

②固有値解析と感度の確認

- 現状構成モデルで固有値解析を実施して実現象の再現を確認しました。

- その後、部品の寸法を振って感度の高さを確認します。

③設計案の決定

- 質量の最小化を目標としてパラメトリックスタデイを実施します。

- その結果、振動レベル70%低減の案が導かれ、実験結果も同様の結果が得られました。

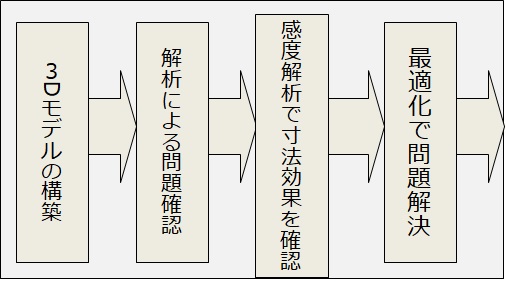

A-2:Alternatorの共振回避

①課題の確認

- オルタネーターはエンジンの回転から電力を生み出す重要な部分です。

- 実験の結果、オルタネータから周波数280Hzの共振が発生していることがわかりました。

②検討の手順

- まずオルタネータの3Dモデルを構築します。

- そのモデルで固有値解析、周波数応答解析を実施して実験結果での課題再現を確認します。

- その後、感度解析で各部の寸法効果を確認してパラメトリックスタデイによって最適化を実施します。

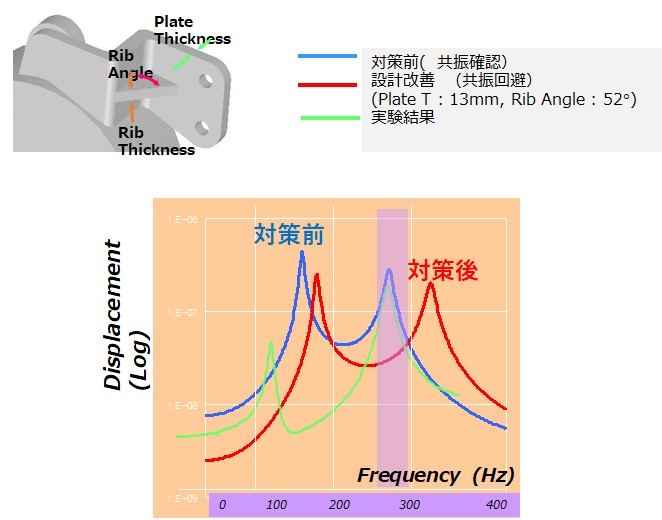

③効果の検証

- 最適条件として選択した条件は対策前よりも固有値が上がり振動振幅が小さくなることが確認できました。

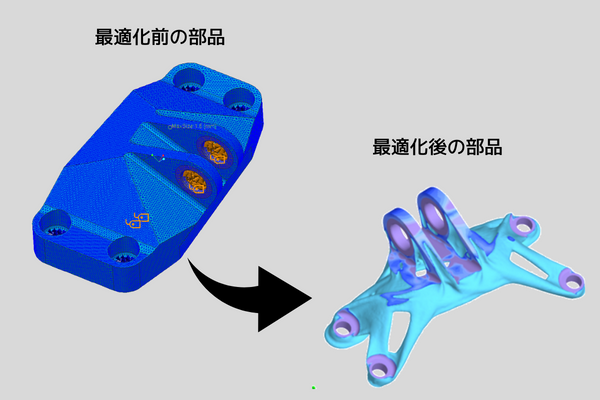

A-4:GEジェットエンジンブラケット

元の強度条件の範囲内で最軽量の形状を得るために、トポロジー最適化を実施する。

①最適化の目標

- ジェットエンジンブラケットの最適設計を得る

- 材料:Ti-6AI-4V

- 降伏点:900N/㎜^2

②最適化における要件

- 最適化後の形状は、元の形状範囲内とする。

- 最適化後の部品体積は、元の形状から80%低減する。

- 最大応力は材料の降伏点以下、且つ、最軽量であること。

- 最適化領域に応力集中部位がないこと。

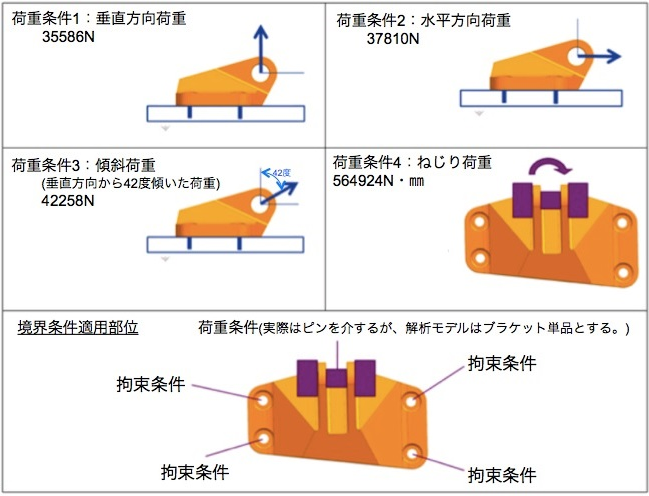

- 境界条件は右図

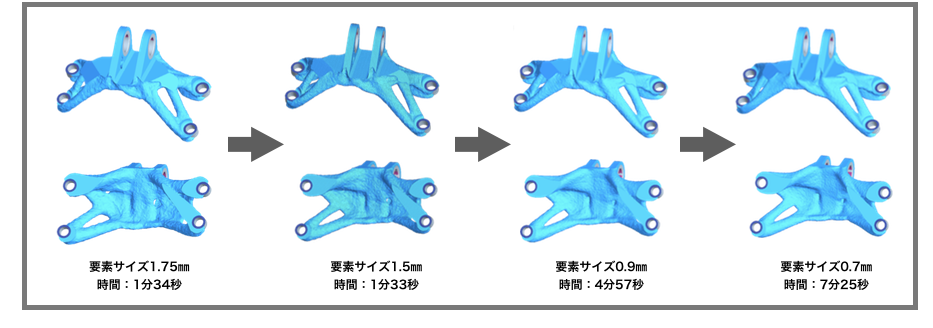

③ProTOpの“Start from”機能を用いた最適化

- 前の最適化の結果(形状)を使って新しいセッションを始めます。

- 計算時間やメモリ消費を低減することが可能です。

- 最適化の諸条件を変更することができます。本例では要素サイズを段階的に小さくし、最適形状を得ます。

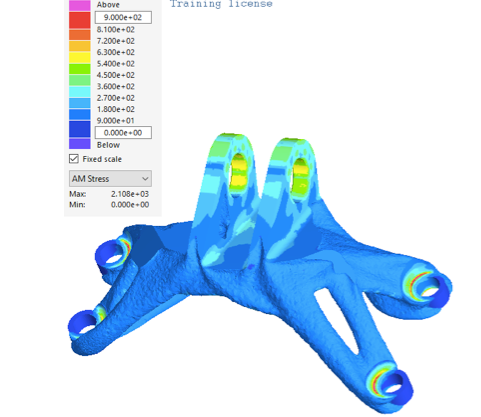

④フォンミーゼス応力分布図

- 最適化領域(材料除去領域)に応力集中部位はなく、値は降伏点以下

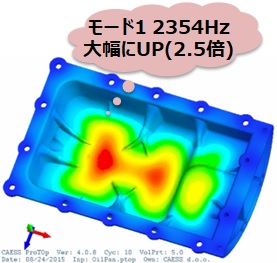

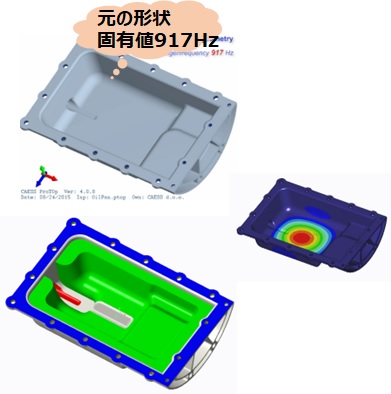

A-5:オイルパンの固有値解析(トポロジー最適化)

①課題の確認と制約条件

- オイルパンの固有値が917Hzにあるために振動問題が発生する。

- エンジン用オイルパンの振動固有値を上げたい

- 軽量化のため、必要最低限のリブで済ませたい

- 他部品との干渉は避けたい

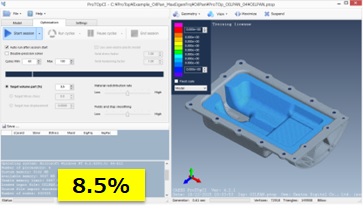

②ProTOpによるトポロジー最適化

- PrpTOpのトポロジー最適化は構造体のない部分に向けて最適化を実施できるのでリブを成長させる構造最適化が実施できます。目標とする体積増加率を入力して最適化を実施します。

③形状と効果の確認

- 解析が終了したら製造できる形状かどうかを確認します。そして固有値がどのくらい上がっているかを確認します。今回は約2.5倍固有値が上がりましたので十分な効果が得られることが期待できます。